Топливные брикеты – жесткое горючее вещество, которое получают из древесной породы, также других отходов растительности.

Они обширно используются в наше время. Их применяют для различных видов топок, котлов, также они отлично пылают в каминах, грилях, печках.

Топливные брикеты из древесной породы не включают вредных веществ, также клея. Специально спрессованные при высочайшей температуре и под огромным давлением, они напоминают по форме цилиндр.

Создание брикета из опилок основано на процессе прессования отходов столярного производства, размельченных отходов древесной породы под воздействием высокого давления при нагревании. Связывающей цепочкой является лигнин, находящийся в клеточках растений. Многие задаются вопросом о том, как создавать топливные брикеты. Об этом будет поведано дальше.

Достоинства

Основным плюсом данного материала является неизменная в протяжении 4 часов температура при сгорании. Топливные брикеты меньше дымят, не искрят и не стреляют. Также их преимуществом при использовании является меньшее загрязнение окружающей среды во время сгорания в сопоставлении с традиционными жесткими видами горючего при равной теплотворной возможности, как, например, уголь, но наименьшим в пятнадцать раз пепельным содержанием (очень 1%).

Это означает, что если ассоциировать с обычными дровами, то подкладывать в печь топливные брикеты можно втрое меньше. При всем этом они в состоянии обеспечить размеренную температуру в протяжении всего процесса горения. Это немаловажное свойство материала.

По окончании горения топливные брикеты становятся, как и обыденные дрова, углем. Это позволяет в предстоящем приготовить на них гриль либо шашлыки. Температура нагрева топливных брикетов больше, чем у обычных дров, и практически равна температуре каменного угля.

Преимуществом данного материала является постоянная температура во время горения в протяжении 4 часов. Древесные топливные брикеты владеют теплоотдачей четыре тысячи четыреста ккал. Это является большим показателем. Например, теплотворная способность дерева (жесткая масса сухая) равна две тысячи девятьсот 30 ккал/кг, у бурого угля она составляет три тысячи девятьсот 10 ккал/кг. Топливные брикеты являются экологически незапятанной продукцией, т.к. при их производстве исключено добавление различных добавок.

Главные особенности и сфера использования топливных брикетов

Для производства обозначенного материала в качестве сырья применяется щепа, стружка, крошка либо остальные отходы деревообработки, являющиеся натуральными. Сопоставления топливных брикетов из древесной породы с коксом, углем-антрацитом и деревом демонстрируют, что по возможности отвода тепла они владеют самым высочайшим показателем, а при сгорании по выделению СО2 – в несколько 10-ов раз ниже.

Сгорая, данный материал фактически не оставляет отходы, составляющая пепла в этом случае равна приблизительно одному проценту. Используя такую продукцию, вы не только лишь обеспечиваете длительное неизменное горение без искр и щелчков, но и приносите еще меньше вреда природе. Потому создание брикета из опилок является действенным.

Обозначенную продукцию используют фактически всюду. Топливные брикеты являются другим дешевеньким биотопливом для установок, которые работают на дровах, угле и т.д. Данный экологически незапятнанный материал набирает гигантскую популярность в текущее время.

В итоге этого топливный бизнес будет выгодным. Обозначенный материал применяют для топки печей, каминов, изготовления шашлыков, в барбекю, мангалах. При всем этом продукция пылает с минимальным дымовыделением, высочайшей отдачей тепла, наименьшим искрением.

Создание топливных брикетов в домашних критериях своими руками

Очевидно, топливные брикеты приобрести не составит труда. На сегодня приобрести можно полностью все, если позволяет наличие денег. Но создание брикета из опилок можно выполнить и своими силами, тем запастись на зиму дополнительным жестким экологически незапятнанным топливом для печки. Также это освободит все уголки хозяйства от излишнего горючего мусора. Потому создание топливных брикетов в домашних критериях выгодно.

Обозначенный материал делается из опилок, щепок, стружки, травы, шелухи семян, сухих стеблей растений, угольной пыли, опавших листьев деревьев. По другому говоря, подойдет различный маленький горючий мусор, который уже не пригодится в хозяйстве. Компонентом для связки послужит рядовая глина. На 10 кг маленького сухого материала пригодится один килограмм глины. Для того дабы топливные брикеты выходили равной формы, свободно складывались, можно сделать особенные ячейки из досок (например, от древесных ящиков).

Этапы производства

В этом случае создание брикетов осуществляется в следующем порядке:

- В приготовленную емкость ссыпается измельченный материал (опилки, щепки, стружка, трава, шелуха семян, угольная пыль, сухие стволы растений, опавшие листья деревьев).

- Потом следует насыпать глину.

- После чего добавить столько воды, сколько нужно для легкой лепки всей массы. Это делается в личном порядке.

- Дальше лепим из получившейся массы брикеты либо осуществляем заливку консистенции в сделанные формы.

- Потом все кропотливо прессуем и складываем для просушки на солнце.

Для прочности топливных брикетов их обкладывают снизу и сверху ненадобной бумагой либо ветошью. После чего спрессовывают все вкупе.

Бизнес-план — создание топливных брикетов

Сейчас все почаще обращается внимание на возобновляемые источники энергии для различных потребностей человека – это биодизельное горючее для автомобилей, солнечные панели, ветряные генераторы, древесная порода и топливные брикеты для отопления. Последние отличаются от обычных дров высочайшей отдачей тепла. При их производстве применяются современные технологии. Но для начала нужно составить бизнес-план «Производство топливных брикетов».

Как было сказано выше, обозначенная продукция создается из всяких отходов древесной породы, а еще из шелухи подсолнечника, из торфа, травы. За счет собственной значимой энергоотдачи, компактности и экологичности топливные брикеты применяют где угодно –при отоплении домов, на электрических станциях, в котельных и т.д.

При изготовлении данного материала лигнин – вещество, которое содержится в растениях, — под воздействием давления и температуры расплавляется, тем связывая все частицы. По виду топливные брикеты похожи на обыденные дрова. Их часто именуют евродровами. Обычно они бывают длиной около 20 5 см и 10 см в поперечнике. В главном в упаковке содержится двенадцать брикетов. Но при желании их можно делать разных размеров. В этом случае следует составить бизнес-план производства евродров.

Выбор сырья

В этом процессе важен личный подход. Воплотить создание топливных брикетов из опилок посодействуют отходы компаний по обработке древесной породы (это может быть мебельная фабрика, пилорама, столярная мастерская и т.д.). Сырьем для производства обозначенного биотоплива могут стать опилки и различные более большие древесные отходы. Например, горбыль, обрезы, брак. Экономическим преимуществом в этом случае является дешевое возобновляемое сырье для производства топливных брикетов.

Рынок сбыта

Потребность в топливных брикетах из древесной породы повсевременно вырастает. Это происходит в главном благодаря их экономичному расходованию и удобству перевозки и хранения. В Европе данный вид горючего пользуется спросом уже в протяжении достаточно долгого времени. В Рф обозначенный материал появился относительно не так давно.

Но рынок уже интенсивно начал формироваться, а топливный бизнес в этой сфере стал набирать обороты. Потому есть возможность занять в данном деле свое место. Отлично то, что источники сырья для производства данной продукции можно отыскать в излишке фактически в хоть какой области россии.

Дачи, загородные дома, базы отдыха – потребители топливных брикетов – отапливаются котлами либо каминами. В главном к данным объектам не подводятся отопительные коммуникации или они существенно устарели и находятся в изношенном состоянии. Сейчас можно даже в гипермаркетах приобрести топливные гранулки, евродрова.

Отдельной веткой реализации обозначенной продукции полностью могут стать различные организации: сельхозкомбинаты, птицефабрики. Практически каждое предприятие, которое имеет котельные, работает на жестком горючем. Не составит труда заинтриговать закупкой данного материала обозначенные организации. Всего только нужно будет подсчитать выгоду от сделки. Сюда заходит и улучшение экологической обстановки в районе месторасположения предприятия, и уменьшение издержек на транспортировку и хранение. В главном все сегодняшние котельные, работающие на жестком горючем, могут работать на обозначенном материале.

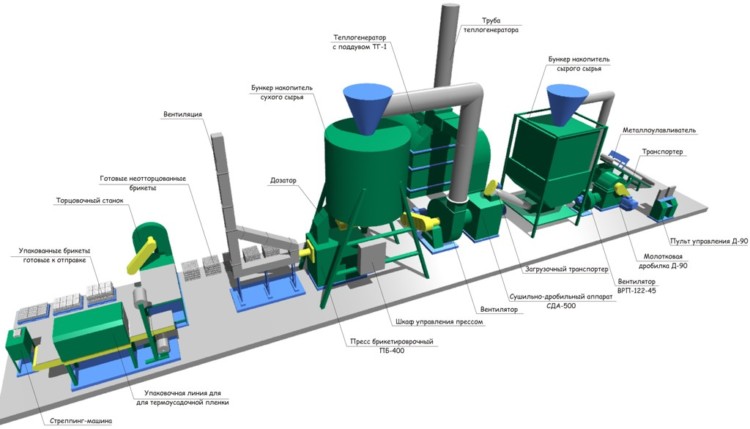

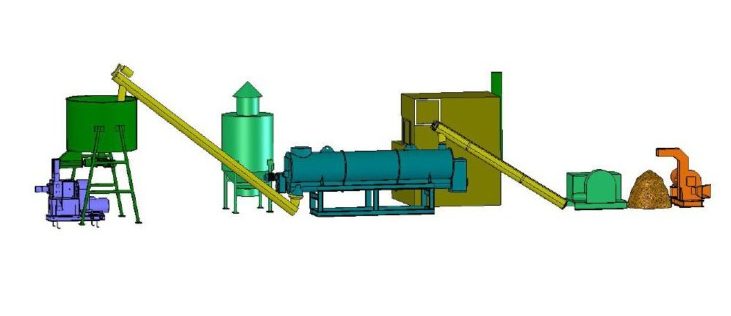

Создание и разработка

В производстве топливных брикетов в главном соблюдают следующие требования: фракционный размер менее три мм и влажность от девять до тринадцать %. Естественно, не бывает совершенного сырья. И значимая его часть не будет соответствовать данным требованиям. Различный размер отходов производства нужно будет исправлять. Также принципиально сушить и размельчать. Все довольно-таки просто.

Для измельчения древесных отходов подойдет машина рубильного деяния как российского, так и зарубежного производства. Главными показателями вашего предприятия станут производственные объемы и регулируемая на выходе величина готовой фракции.

Например, для схожих целей применяется машина, измельчающая древесные отходы, типа 5Р-РМ. Они загружаются в приемное окно, где особый механизм захватывает их и переносит в измельчительную зону. После расщепления древесная порода поступает на решетку, через которую происходит отсеивание более больших готовых фрагментов. На выходе мы получаем опилки нужного размера.

Доизмельчение и сушка сырья могут осуществляться в установке типа АС-3. Такая машина сберегает электрическую энергию за счет одновременной просушки и измельчения отходов. Также для сушилки пригодится теплогенератор, который может работать на отходах либо дровах.

Подбор персонала

К данному процессу следует относиться серьезно. Нужно произвести набор трудового персонала для обычной работы предприятия. Численность рассчитывается зависимо от производственных объемов, также в согласовании с нормами функционирования оборудования и количеством рабочих смен.

Определение штатного персонала для выполнения работ делается при учитывании рабочего времени триста шестьдесят 5 дней в году в три восьмичасовых смены. Так, осуществляется поиск генерального директора, головного бухгалтера, начальника смены (наладчика оборудования), оператора производства, главных рабочих, вспомогательного персонала, водителей.

Этапы реализации проекта

В этом случае будет нужно следующее:

— Поиски источников первого капитала, кредит.

— Закупка оборудования и аренда производственных помещений.

— Работы по монтажу.

— Оформление нужных документов на данный вид деятельности.

Себестоимость и прибыль

— Создание топливных брикетов из опилок обладает размеренной себестоимостью в районе 5 %.

— Расходы на материалы и сырье составляют 40%.

— Расходы на оплату труда – 29%.

— Плата аренды составляет 5%.

— Взносы на непременное пенсионное страхование – 4%.

— ЗИП на оборудование – 2%.

— Соц страхование – 1,5 %.

Предприятие, осуществляющее создание брикета из опилок, не превышающее установленный обратный предел, по истечении пятилетнего срока может владеть рентабельностью до 50%. Это является хорошим показателем в данной сфере бизнеса.

Ознакомившись с содержанием данной статьи, каждый начинающий бизнесмен в состоянии сделать надлежащие выводы и организовать создание брикетов из опилок. Бизнес-план в данном случае составить достаточно легко.

Варианты станков для производства топливных брикетов

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты либо, как их еще именуют, евродрова. Это та же древесная порода, но за счет спецобработки получившая новые характеристики, дозволяющие ей сгорать с большей эффективностью.

Для их сотворения не требуются космические технологии – простой станок для производства топливных брикетов представляет собой пресс. Потому сделать получение современного горючего с некоторыми качествами, усовершенствованными по сопоставлению с обыкновенными дровами, можно и своими руками.

Не забудь поделиться с друзьями!

Содержание статьи

Чем неплохи брикеты

Топливный брикет – размельченная древесная порода и древесные отходы, спрессованные в форму, комфортную для транспортировки и хранения.

В итоге обработки на станках прессованием под высочайшим давлением готовые брикеты получают новые свойства. Их использование заместо обыденных дров в печах, каминах и дровяных котлах дает следующие достоинства:

- завышенная температура горения и, соответственно, наилучшая теплопотеря;

- большая плотность брикетов приводит к более долговременному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи. Но в любом случае они комфортны для хранения и переноски.

Если ассоциировать с обыкновенными дровами, то ни по одному параметру евродрова не будут ужаснее. К недочетам можно отнести то, что по внешнему облику брикета не всегда можно найти определенную древесную породу, из которой он сделан. И если, к примеру, нужна конкретно березовый брикет, то приходится положиться на добросовестность производителя.

Изготовка фабричным методом

Первым шагом при получении топливных брикетов в промышленных критериях является измельчение материала на особых станках. Часто сырьем для производства брикетов служат отходы деревообработки – стружки, опилки, щепки. Большие кусочки дерева измельчаются до состояния опилок размером менее четыре мм.

Потом происходит кропотливая сушка древесной породы. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесная порода для последующего брикетирования, тем лучше качество готового горючего.

Оканчивающий шаг – получение самих топливных брикетов. Для этого приготовленное сырье подвергают массивному давлению. Происходит увеличение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большенном давлении и в присутствии связывающего лигнина древесная масса формируется в единый жесткий брикет.

Плотность такового продукта превосходит плотность природной древесной породы в 1,5-2 раза, что обеспечивает брикетному горючему завышенную теплопотерю и наращивает продолжительность горения. При промышленном производстве евродров различают два метода сдавливания.

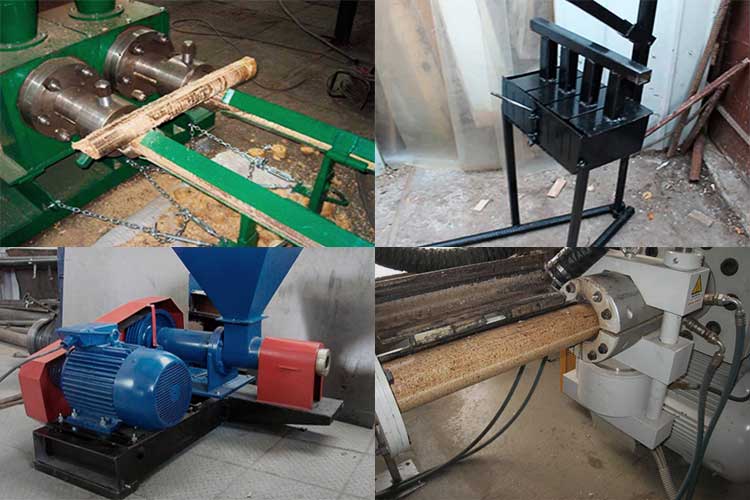

Способ прессования

В случае прессования начальное сырье подвергается давлению в приготовленных формах при помощи гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей либо маленьких цилиндров, зависимо от формы, в какой они прессуются.

Способ экструзии

При всем этом способе происходит неизменное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале делается на станке шнековым винтом. Схожий пресс на базе шнека обеспечивает давление на сырьевую массу до одна тыща атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни подходящего размера.

Брикетирование своими руками – за и против

Без помощи других выполнить пресс и сделать создание топливных брикетов может быть. Но это просит вещественных издержек, физических усилий и времени. Нужно учесть и то, что достигнуть свойства евродров, выпускаемых в промышленных критериях, навряд ли получится. Естественно, можно приобрести станок, не много уступающий производственному, но издержки на приобретение будут колоссальными.

Нужно отлично представлять, зачем нужна собственное создание, какие есть для этого условия и какие предстоят издержки. Может быть, и не стоит отрешаться от обыденных дров либо лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего производства состоят в следующем. Собственные топливные брикеты не дадут свойства горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения огромного количества древесных отходов – опилок, маленьких обрезков, стружки, коры, – то из них прибыльнее выполнить спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит не плохое горючее.

Можно пустить в дело не только лишь дровяные, но и любые другие горючие отходы – траву, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное горючее комфортно для складирования и для загрузки в топку.

Минусы

Но есть и недочеты, о которых следует держать в голове. Пробы сделать лучше качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование либо повсевременно дополняться имеющееся. В конечном итоге окажется, что выпуск собственных брикетов не оправдает издержки.

Самодельным топливным брикетам нужна место для высококачественной сушки. Просушивание на солнце не всегда оправданно. Нужна просторное сухое помещение. Хранить самодельные брикеты тоже нужно так, дабы они не впитывали воду.

Домашние связующие материалы

На самодельных станках достигнуть давления, при котором из древесной массы выделяется лигнин, фактически нереально. Потому в сырье для самостоятельного брикетирования непременно нужно добавлять материалы, которые посодействуют связать, склеить сырье в цельный брикет. В большинстве случаев для этих целей применяют:

- глину. Большая пропорция один к 10 древесного сырья;

- клей. Годится хоть какой, но, естественно, лучше брать самый дешевенький;

- размельченную бумагу либо картон. Кроме того что это тоже горючий материал, в бумаге содержится лигнин. А картонный лигнин свои клейкие характеристики проявляет при замачивании. Правда, позже пригодится дополнительное время на просушку брикетов, содержащих бумагу.

Дабы связующие добавки полностью показали свои характеристики, их нужно кропотливо размешивать с горючим сырьем, а позже эту смесь замачивать в воде.

Направьте внимание! При промышленном производстве сырье перед прессовкой кропотливо высушивают, а при самодельном – кропотливо замачивают.

В этом основное отличие домашнего производства. Сушат топливные брикеты уже после прессовки, дабы они затвердели, держали форму и отлично горели.

Самодельный станок

Встречаются сведения об изготовлении в домашних критериях самодельных шнековых экструзионных установок. Но даже создатели таких действенных станков для производства топливных брикетов отмечают, что устройства требуют высококачественных материалов и применения электродвигателя. Еще легче выполнить заместо сложного станка обыденный пресс.

Ручной пресс

Прессы, использующие только ручные усилия, бывают 2-ух видов – винтообразные и рычажные. В винтообразных вариантах шток, сдавливающий сырьевую массу, перемещается накручиванием винта. В рычажных прессах давление создается своими мышечными усилиями, используя длину рычага. На винтообразной установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта просит времени, потому производительность невелика. Рычажные прессы работают резвее. Необходимо только обмыслить метод либо механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, так как при ручном производстве сырье замачивается.

Измельчители

Принципиальным шагом в производстве брикетов является измельчение древесного сырья. Естественно, можно делать это вручную, с применением простых резаков. Но эффективнее будет механизировать этот процесс. Подойдет роторный станок, используемый для измельчения растительной массы при производстве удобрений в домашних критериях. Умельцы используют для этих целей и старенькые стиральные машины активаторного типа. На активаторе крепятся ножики, измельчающие загруженное сырье.

Станок с внедрением готовых устройств

Усовершенствовать ручной станок можно, снабдив его готовым гидравлическим домкратом либо покупным гидравлическим прессом. Потребуются также материалы для крепления механизма и производства других частей конструкции. Форма матрицы, в какой будет прессоваться сырье, может быть круглой либо прямоугольной. Для круглых форм можно применять железные трубы подходящего поперечника.

Основание станка для производства топливных брикетов сваривается из швеллеров. Для стоек подходят уголки размером 100 х 100.

Для формовочной матрицы берется толстостенная труба. Поперечник подбирается исходя из хотимых размеров готовых изделий. В трубе умеренно высверливаются несколько отверстий поперечником 4-5 мм для выхода воды при сжатии.

Матрица оборудуется съемным дном, нужным для извлечения готовых брикетов. Но есть более многообещающий вариант: дно приваривается к матрице намертво, а с внутренней стороны крепится пружина с диском чуток наименьшего поперечника. При прессовке пружина сжимается, а после отведения штока – разжимается, выталкивая диском спрессованный продукт.

Для штока подойдет труба мм 30 в поперечнике. К ней приваривается пуансон, свободно входящий в матрицу. Другой конец штока крепится к гидравлическому механизму.

Перед загрузкой в матрицу древесную массу лучше отлично перемешать. Барабан для смешивания можно выполнить из листовой стали либо взять готовый от стиральной машины. Закрепляется барабан на стойках.

Подающий лоток, по которому сырье из барабана загружается в матрицу, тоже делается из железного листа.

На таковой установке навряд ли получится получить сверхплотные евродрова. Но с задачей выполнить из рассыпающегося сырья жесткий брикет она полностью управится. В конечном итоге из отходов получится продукт, по плотности равный древесной породе, но спрессованный в комфортную форму.