Заботливый владелец знает: горючее лежит под ногами. Органический мусор, сухая травка, листва и другие отходы с приусадебного участка — бесплатный материал для растопки котла либо печи. Но в сыпучем состоянии эффективность горючего невысока. На помощь приходят брикеты. Дабы их создавать, пригодится особый пресс. Машина не хитрецкая, брать ее необязательно — можно выполнить своими руками.

Принцип технологии

В продаже можно повстречать готовые топливные брикеты. Они выполняются из разных энергоемких материалов на промышленном прессе. Принцип формирования упрессованных блоков:

- Собирают материал. В большинстве случаев это опилки, стружка и другие отходы, в том числе и поболее большие. Также применяют сухую листву, шелуху от сельскохозяйственных культур, угольную пыль, сено, бумажные отходы.

- Сушат сырье. Лучшая влажность материала — 8-10%.

- Если нужна, полуфабрикат размельчают.

- Штампуют брикеты на прессе.

На завершающем шаге используют различные технологические приемы:

- В прямоугольную либо круглую форму-матрицу засыпают приготовленное сырье. Сжатие происходит с помощью гидравлического пресса, который генерирует давление в границах 300-600 атмосфер.

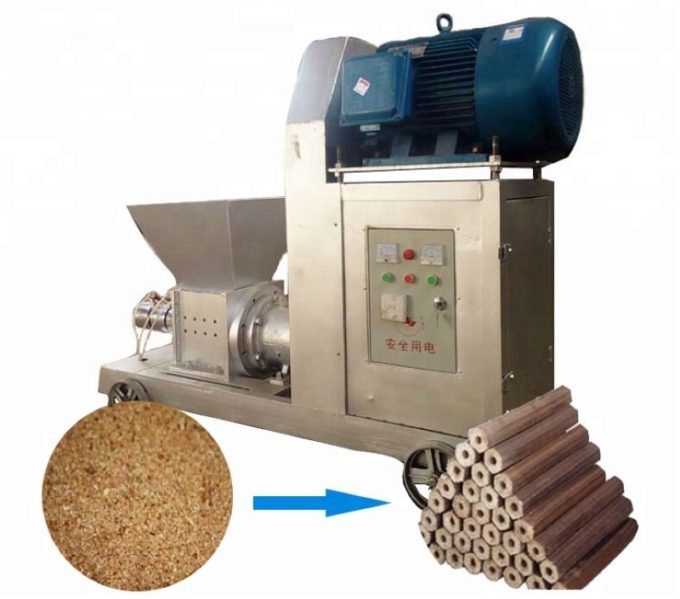

- Формирование топливного кирпича происходит по технологии экструзии. Устройство под заглавием экструдер действует по принципу шнековой мясорубки:

- шнек продавливает сыпучий материал через сужающийся формовочный канал под давлением одна тыща атмосфер;

- в процессе масса греется и выделяет клейкое вещество — лигнин;

- вещество связывает частицы с цельной чуркой плотностью до одна тыща 100 кг/куб. м;

- с остыванием брикет затвердевает и становится применимым к использованию в печи.

Полученную цельную заготовку из твердого горючего разрезают на «поленья» требуемой длины. Финишный шаг для хоть какой технологии — термическая обработка брикетов. Выгода упрессованного материала в том, что его плотность в два раза больше плотности древесной породы. На складе либо в сарае личного дома такое горючее займет вдвое меньше места.

Прессовка топливных чурок в домашних критериях

Экструзия больше нужна в промышленных масштабах. А для домашнего использования умельцы конструируют другую установку. Применять самодельный пресс в фабричных масштабах не выйдет. В домашних критериях невыгодно получать высочайшее давление, потому для уплотнения компонент дополнительно используют воду и связующие материалы:

- глину;

- обойный либо хоть какой дешевенький вид клея;

- бумагу;

- гофрированный картон.

Дабы выполнить брикеты, довольно иметь пресс самого обычного типа. Сушильное оборудование необязательно. Умельцы выдумали таковой метод:

- Опилки либо другое подходящее сырье замачивают в воде.

- Мокроватую массу соединяют с глиной в соотношении 10:1. Кандидатура — перемешать ее с мокроватым картоном, бумагой либо обойным клеем в той же пропорции.

- Смесь помещают в заблаговременно заготовленную форму подходящего размера и сжимают ручным прессом.

- Кирпичик извлекают из формы и оставляют сушиться на улице естественным методом.

Внимание! Брикет по таковой технологии не будет владеть высочайшей плотностью.

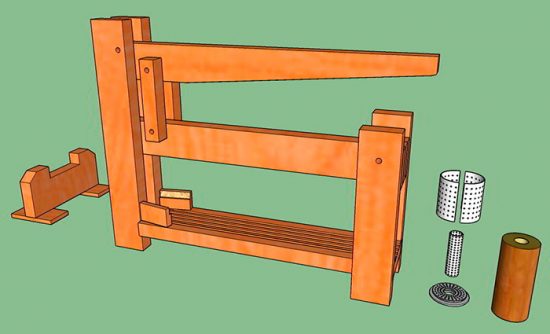

Особенности конструкции прессовального аппарата

Самодельный пресс для брикетов — механический агрегат. Его главные элементы:

- Рабочий стол-станина. На этом основании будут закреплены все конструктивные детали пресса.

- Опорный каркас. Регулирует и направляет силовое усилие, которое человек оказывает на пресс.

- Привод. Может быть ручным либо механическим (гидро- либо электродвигатель).

- Пуансон. Это элемент привода, который оказывает конкретное воздействие на сыпучую сырьевую заготовку.

- Формовочная емкость. Обязана иметь перфорационные отверстия.

Простой пресс обустроен винтообразным ручным приводом. Давление на заготовку создается методом закручивания винта. Ее производительность довольно мала, потому таковой пресс не получил широкой популярности в народе. На загрузку-выгрузку, закручивание винта тратится время и энергия. Сравнимо более совершенным смотрится пресс для брикетов с длинноватым рычагом и функцией самостоятельного выдавливания готового кирпича наружу. Схожий станок можно усовершенствовать, усложнив конструкцию гидравлическим домкратом.

Совет. Для ускорения процесса прессовки на десктоп приваривают вторую матричную форму.

Схема производства гидравлического станка

Дабы выполнить таковой пресс, пригодятся:

- металлической лист 3-6 мм шириной для съемного дна формы и пуансона (чем больше матрица, тем толще нужен пуансон);

- швеллеры;

- металлической уголок 100х100 мм;

- труба поперечником 25-30 мм для штока;

- толстостенная труба для матрицы;

- покрытыя цинком сталь для лотков;

- труба огромного поперечника либо самодельный барабан из листа жести для миксера.

- Сварите основание для пресса из швеллеров.

- Сделайте стойки для каждого угла основания. Высота одной — 1,5 м. Приварите их вертикально с одинаковым интервалом.

- Подготовьте барабан для миксера, где будет перемешиваться сырье. Можно применять барабан от старенькой стиральной машинки.

- Прикрепите миксер к стойкам. Его дополнительно можно оборудовать электромотором. Только сделайте количество оборотов для пресса умеренным.

- Под барабаном прикрепите лоток. По нему сырьевой материал будет попадать в форму.

- В стенах трубы для матрицы проделайте умеренно отверстия по 3-5 мм шириной.

- Снизу к форме приварите фланец. А к нему прикрутите съемное днище. Так будет просто доставать готовый брикет из пресса.

- Приварите либо прикрутите форму к основанию

- Вырежьте пуансон по форме матрицы. Соедините его с гидравликой с помощью штока (на сварку).

- Прикрепите собранный узел к стойкам. Он должен расположиться над формой. Под ней будет находиться приемный лоток пресса. Он не должен мешать креплению съемного дна матрицы.

Рабочие узлы пресса для брикетов проверьте и настройте заблаговременно. Так получится избежать затруднений во время операций на станке.

Пресс для брикетов из опилок

Многие дома имеют печи, которые работают на жестком горючем. Как правило это дрова, уголь либо топливные брикеты. Сырьем для пеллет являются продукты, оставшиеся от процедуры деревопереработки. Щепки можно спаливать и без подготовительной обработки, но тогда смысла в этом будет не много, так как сгорать они будут за секунды. Конкретно по этой причине применяется пресс для опилок.

Виды прессов

Различают четыре разновидности пресса. Разница между ними в механизме работы и цены устройства.

- ударно-механический пресс;

- гидравлический пресс;

- шнековый пресс;

- пресс-гранулятор.

Механизм работы ударно-механического пресса основан на ударах, под действием которых щепки продавливаются через фильеру. Преимуществом данного устройства считается то, что кроме древесных отходов прессовать можно остатки МДФ либо угольную пыль. Долгое время устройство может работать без вмешательства человека.

Пресс для брикетирования опилок гидравлического типа идентичен по принципу деяния с применением гидравлического домкрата. Пресс-форма заполняется сырьем и на нее оказывается давление гидроцилиндром. Недочетом данной модели можно считать низкий объем выпускаемой продукции. Для прессования опилок и сотворения евродров в гидравлическом прессе нужна использовать связывающее.

Создание пеллет с внедрением шнекового пресса делается при воздействии больших температур. Размельченная древесная порода подается на шнек через фильеру. Под оказываемым давлением сырье прессуется. Из-за появления высочайшей температуры, у древесной породы проступает ее природное связывающее, вследствие чего упрессованный брус обладает достаточной прочностью. Брикетированная линия имеет идентичные черты с работой мясорубки, другими словами готовое сырье помещается в отверстие, перемешивается в бункере и выходит через сужающийся канал.

Прессовка опилок с помощью пресс-гранулятора довольно резвый процесс. Сделать получится только продукцию маленького размера. Значимым достоинством данного изделия можно считать его цена и наличие разных дополнительных приспособлений, которые позволяют сделать лучше качество продукции.

Дабы получить из опилок горючее, на любом виде пресса нужно их приготовить. Уровень влажности сырья должен находиться в границах 4-10%, также за ранее нужно измельчить на фракции размером 25х25 мм.

Главные элементы пресса

Важнейшим элементом пресса является пресс-форма. Устройство пресс формы имеет легкую конструкцию. Ее сечения выбирается произвольно, это зависит больше от предпочтений определенного человека, так как форма дает осознание о том, как будет смотреться готовый продукт.

Также к элементам устройства относится поршень и механизм, который делает давление. Малое усилие, которое должно прилагаться, дабы получить евродрова, приравнивается 30 Мпа. При всем этом, нет необходимости добавлять связывающее, так как лигнин свяжет материал довольно крепко.

Доступные методы сотворения давления (прессования)

Существует около 4 методов, которые посодействуют для вас организовать создание брикетов из опилок, а конкретно:

- внедрение мышечной силы и рычага;

- гидравлический домкрат;

- винтообразной механизм прессования.

Такое оборудование для сотворения брикетов из опилок можно смастерить в домашних критериях и воспользоваться им в личных целях. Опилки, упрессованные в брикетах, имеют теплотворную способность выше, чем у дров, соответственно и для подогрева помещений их пригодится меньше.

Способ мышечной силы

При способе с применением мышечной силы для рычага выбирают железный элемент. Он должен быть довольно крепким и выдерживать прилагаемую нагрузку от человека. Обычно, в большинстве случаев используют трубы с параметрами:

- с шириной стены четыре мм;

- с поперечником 40-50 мм.

Длина рычага должна соответствовать расстоянию от поршня до точки приложения силы. Но не следует забывать и о глубине погружения поршня в стакан. Проектировать конструкцию следует таким методом, дабы глубина погружения была применимой для производства брикетов из опилок, без повторного приложения силы. Это дозволит прирастить производительность.

Глубина погружения определяется по формуле:

где, h – глубина погружения;

q1— начальная масса сырья в сухом виде;

q2— масса сырья в виде брикета;

H – высота стакана.

Время от времени, при расчетах появляются ошибки, в большинстве случаев из-за неправильного определения плотности сырья. В таком случае, глубина погружения не создаст продукцию нужной формы и свойства. Дабы поправить это, можно поступить 2-мя методами:

- уменьшить длину стакана;

- подсыпать опилки.

В первом случае у вас будет высочайшая производительность, во 2-м для вас нужно будет создавать евродрова за пару раз.

Способ с применением гидравлического домкрата

Разработка сотворения горючего из древесных отходов с применением гидравлического домкрата довольно ординарна. У многих автолюбителей дома имеются данные устройства, но грузоподъемность домашних домкратов недостаточно высочайшая, потому стоит выяснить заблаговременно позаботиться о приобретении инструмента с нужной грузоподъемностью.

Так как домкрат стоит дешево, то нужное оборудование можно приобрести за сумму около 5 тыщ рублей. Грузоподъемность такового устройства будет около 30 либо 40 тонн, что дозволит для вас выполнить топливные брикеты огромного сечения.

Для того, дабы сделать сходу несколько евродров, форму устанавливают в ряд. Основным требованием к конструкции с применением домкрата будет то, что подвижная рама должна владеть достаточными прочностными чертами, дабы не давать прогиб по истечению времени. Наилучшим материалом, для ее выполнения станет двутавровая опора либо профиль толстой трубы.

По времени процесс обладает большей продолжительностью, чем внедрение рычага, но метод с применением домкрата дает возможность оказать большее давление на заготовку. В итоге готовая продукция выходит более плотной и ровненькой, и может быть применена в таком виде.

Способ, с внедрением винтообразного механизма

Данный способ прессовать опилки в брикеты своими руками идентичен с рычажным методом. Значимым различием будет то, что сила передается под прямым углом. Давление находится в зависимости от поперечника рукояти и шага резьбы, чем он меньше, тем выше коэффициент для роста давления.

Такая разработка производства топливных брикетов имеет ряд положительных и отрицательных черт.

- простота конструкции;

- маленькие габариты;

- доступная стоимость;

- высочайшее давление.

- низкая скорость работы.

Принципиально держать в голове, что в процессе работы с таким устройством не следует не следует прикладывать очень огромное усилие. Это приводит к резвому износу резьбы.

Дабы осознать, когда нужно закончить работу, можно сделать несколько пробных брикетов и ориентироваться по их качеству. 2-ой метод, который выручит вас от поломки устройства, это нанесения меток на резьбу. Так вы обозначите место наибольшего погружения, и можете предупредить резвый износ.

Как без помощи других выполнить пресс

Домашний пресс можно сделать самолично. Наилучшим вариантом в этом случае станет – гидравлический. Для его конструирования будут нужны следующие материалы:

- железные листы;

- уголки и швеллера;

- трубы железные с большой шириной стены;

- покрытыя цинком сталь;

- труба поперечником 25-30 мм;

- сварочный аппарат;

- дрель и молоток;

- болгарка;

- измерительные приборы.

Самодельный пресс делается следующим образом:

- Основание делается с помощью сварки деталей швеллера.

- Уголок нарезается на четыре части, длиной около 1,5 м. любая из них будет делать роль стойки. Их нужно прикрепить к основанию на равных через равные промежутки.

- Из трубы огромного поперечника сделать барабан и зафиксировать между уголками. При отсутствии трубы, барабан можно выполнить из листовой жести.

- Для увеличения продуктивности по выпуску евро дров, в пресс можно установить электромотор.

- Форма для сырья делается из листа железа. Идеальнее всего выполнить изделие по форме напоминающее конус, так засыпка сырья будет происходить самопроизвольно.

- У низа пресс-формы нужно зафиксировать редуктор и приварить лоток для получаемой продукции.

- В трубе с толстыми стенами нужно выполнить отверстия с промежутками в 5 мм. Это позволить выходить воздушным массам и влаге. В нижней части приваривается фланец, который будет задерживать съемное дно.

- Днище рекомендуется делать из листовой стали в форме круга. Матрицу приваривают к основанию под корпусом в виде конуса.

- Из листовой стали нужно вырезать диск, с такими параметрами, дабы он мог передвигаться в матрице. Данный диск будет в роли пуансона.

- Труба для штока приваривается к пуансону, а другим краем закрепляется в гидравлической установке. Узел закрепляется на стойке над матрицей.

Аспекты выбора пресса

До того как устанавливать для личного применения оборудование для производства брикетов из опилок, нужно оценить необходимость покупки. Станок для производства евродров из древесных отходов дает ряд преимуществ, но это достаточно дорогостоящая конструкция, потому следует акцентировать внимание на следующих моментах:

- довольно ли сырья для производства;

- возможность воплотить избытки продукции;

- потребность в данном виде горючего.

Свой пресс является прибыльным вложением, в этом случае, если для вас нужно обогревать огромные площади, либо вы приняли решение заниматься продажей евродров в коммерческих целях. Упрессованные опилки позволят для вас сберечь в этом случае, если у вас доступ к остаткам продукции от деревообрабатывающей индустрии. И даже при правильном использовании пресса его цена окупиться только спустя приблизительно два года.

Топливные брикеты своими руками

Посреди технологий переработки вторичных материалов, используемых для экономии валютных ресурсов, популярностью пользуется изготовка топливных брикетов. Используя дешевое оборудование, в большинстве случаев изготовленное своими руками, можно отчасти обеспечить себя неплохим топливом. Ведь то, из чего делают брикеты, относится к отходам, использование которых в чистом виде на физическом уровне нереально. Это опилки, угольная пыль, шелуха либо их смесь. Можно даже выполнить топливные брикеты из листьев своими руками.

Покупка проф оборудования окупится только при продаже огромных объемов горючего. Для хозяев лесопилок либо мастерских по дереву это может стать дополнительной статьей прибыли. Если же исключить масштабность и использовать это незамудреное горючее только для личного использования, то для производства топливных брикетов в домашних критериях довольно будет самодельного оборудования.

Использование топливных брикетов

Топливные брикеты – экологически незапятнанное горючее. Мысль применять упрессованные отходы основывается на высочайшей теплопотере, получаемой при сжигании жестких материалов. Промышленное изготовка брикетов из опилок дает возможность противопоставить их технические свойства таким обычным видам горючего, как натуральные дрова, уголь.

Как делают брикеты из опилок? Весь секрет кроется в процессе. Спрессованный под давлением 300-600 либо одна тыща бар состав меняет свои характеристики не только лишь за счет устранения воздуха между частичками опилок, угля, листьев и т д., но и за счет уплотнения структуры самих частиц и конфигурации их физико-химических параметров.

Достоинства и недочеты

Топливные брикеты, сделанные своими руками в домашних критериях, имеют и достоинства, и недочеты. К первым относится возможность проведения утилизации отходов с преимущественной выгодой себе, также исключение издержек, связанных с вывозом этого мусора. В особенности это правильно для компаний, в том числе и маленьких цехов, работающих в сфере деревообработки, переработки семечковых, баз по хранению, переработке угля.

Недочетом брикетов промышленного производства можно считать цена при больших технических свойствах, в то время как самодельные фактически ничего не стоят, но и теплопотеря у них не настолько высочайшая.

Безопасность для здоровья

Отсутствие противопоказаний при сжигании — главное преимущество, которое поддерживает изготовка брикетов из опилок своими руками. Для прессования нужно возникновение склеивающего материала, в большинстве случаев применяют воду, обойный клей, глину. Любой из этих характеристик неопасен и при сжигании брикетов. Для действенного горения топливные брикеты из опилок своими руками должны содержать воду в количестве менее 7-8 %.

Неопасными можно считать все отходы и средства, запускаемые в создание топливных брикетов из опилок своими руками в качестве клея. Их внедрение наращивает зольность при горении, но эти характеристики варьируются в границах менее чем на 4-7 %.

Читайте также: Как утилизировать старенькую стиральную машину

Из чего можно выполнить топливные брикеты

До того как научиться изготавливать топливные брикеты своими руками, стоит выяснить, как делают угольные брикеты в промышленных критериях. Главным сырьем для их производства служат опилки. На шаге подготовки большие отходы измельчаются до однородного состояния и просушиваются до 8-10 % состояния влажности.

Из чего делают топливные брикеты на заводах? Единственным сырьем является дерево, т. е. опилки. Сжатие под давлением 300-1000 бар содействует выделению природного вещества лигнина, которое делает функцию клея. Создание евродров заводским методом не просит применения дополнительного клеевого состава. В домашних критериях получить такие мощности нереально, потому для их производства применяются наполнители натурального происхождения.

Добавление клея позволяет использовать и другие материалы, которые в состоянии пылать. Потому, пытаясь сделать евродрова своими руками, можно включать в состав:

- траву;

- шелуху семечек;

- листья;

- угольную пыль.

Технические свойства

Как из опилок выполнить брикеты для топки, какие материалы необходимо применять, дабы обеспечить наилучшие результаты при горении? Ответить на эти вопросы поможет сравнительная черта эффективности топливных брикетов, сделанных в различных критериях.

| Способ получения | Теплотворная способность, ккал/кг | Зольность, % | Теплопотеря, ккал/кг | Содержание серы, % | Вид зольного остатка |

| Производственный способ | 7500-7900 | 3,9-4,25 | ~ 4300-4350 | 0,24 | Мелкодисперсный порошок |

| Домашним методом, на электропрессе, W двенадцать кВт | 7000-7210 | 11,9-13,1 | ~ 2950-3100 | 0,38-0,4 | Спекшийся клинкер |

Разбег по данным определяется технологией производства и составом брикетов. При производственном способе это 100 % древесное сырье. В то время как домашние брикеты содержат девяносто 5 % древесной стружки и 5 % лузги подсолнечных семечек.

Из всех видов сырья наилучшими параметрами владеют опилки лиственных деревьев, после них идут хвойные, смешанные с листвой, травой, лиственными породами. Мало полезными чертами отличаются лузга семечек, риса, гречихи. Применять обособленно эти материалы нерационально.

Разработка производства топливных брикетов своими руками

Получать драгоценное прессовальное оборудование для личного применения необоснованно недешево. Потому разработана более обычная разработка, как выполнить топливные брикеты из опилок. Существует несколько методов соединения компонент. На шаге подготовки опилки замачиваются в воде с добавлением 1-го из веществ:

- глина 1:10;

- обойный клей (самый обычный);

- размягченный картон.

Читайте также: Что такое поливинилхлорид?

Получившуюся смесь выкладывают в форму пресса, расправляют и сжимают.

Механизированное ручное сжатие не может обеспечить полное удаление воды, и приобретенные заготовки просушиваются естественным методом.

Нужные материалы и инструменты

Даже в домашних критериях, используя легкие технологии, можно сделать пресс для топливных брикетов своими руками.

Винтообразной пресс

Прессовочная форма имеет перфорированную структуру для отвода воды. Она заполняется консистенцией, устанавливается под станину. Вручную закручивается винт, прижимая заготовку. Степень сжатия впрямую находится в зависимости от мышечной силы, потому устройство характеризуется низкой производительностью.

Рычажной пресс

При помощи балки, установленной на точку опоры, можно с легкостью подымать томные грузы. Чем больше смещена точка опоры к одной части балки, тем большее усилие она передает. В рычажном прессе точка опоры и является формовочной структурой, а все давление на для себя испытывает прессуемый материал. Физическая сила тут уже не имеет веского значения.

Пресс с гидравлическим домкратом

Устройство работает по принципу аналога с рычагом, но усилие на сжатие передается при помощи гидравлики. Для этого станок оснащают гидравлическим домкратом.

Электрический шнековый пресс

Можно сделать своими руками, зачем будет нужно установка мотора мощностью от семь кВт.

Разработка производства

В промышленных критериях брикетирование может осуществляться два методами, используя массивное оборудование для производства топливных брикетов. В первом случае это гидравлический пресс, сжимающий сырье под давлением 300-600 бар. Оно загружается в форму и сдавливается.

Во 2-м — шнековая машина (принцип домашней мясорубки). Тут сырье, уплотняясь, проходит через рабочий канал конической формы. Такое движение брикетов содействует сжатию под давлением до одна тыща бар.

За счет способности прессования под высочайшим давлением в промышленных масштабах не применяются дополнительные составляющие. В то время как при домашнем изготовлении сырье соединяют с клеевой массой, после этого прессуют и просушивают естественным методом.

Заключение

В качестве 1-го из пт домашней экономии можно смело изготавливать горючее из всех видов отходов, которые в состоянии пылать. Универсальные брикеты подходят для топки каминов, котлов, печей. Для налаживания технологического процесса необходимы только пресс для производства топливных брикетов и сырье. В личном порядке разработка наименее производительна, но и она позволяет отчасти обеспечить себя бесплатным топливом.