Больше людей начинают применять для топки печей заместо дров топливные брикеты, представляющие из себя спрессованные опилки, траву, торф либо другие материалы. Брикеты, как и дрова, можно применять и для отопления дома с баней, и для изготовления барбекю с шашлыками.

Тут будет поведано об их изготовлении в промышленных масштабах, и о том, как можно выполнить брикеты своими руками.

Введение

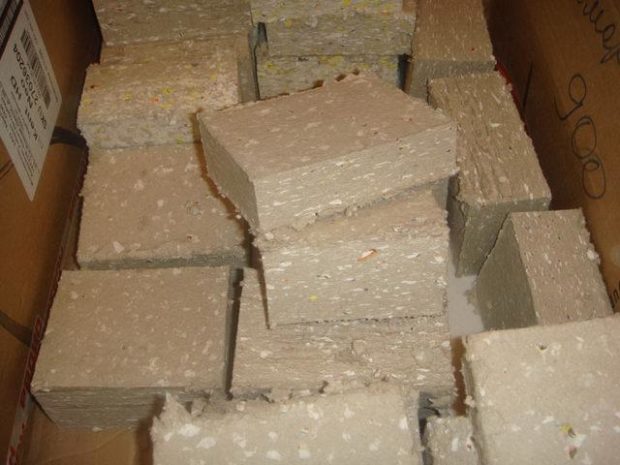

Брикеты из опилок нередко именуют евродровами. Они выпускаются 3-х типов:

- RUF (Руф) – имеют форму прямоугольного параллелепипеда размером 150×90×60 мм;

- Pini Kay (Пини Кей) – длинноватые брикеты, круглые либо многоугольные в поперечном сечении, с отверстием снутри; стандартная длина – 250-350 мм;

- Nestro (Нестро) – они похожи на Пини Кей, но короче и без отверстия снутри.

Цена этих изделий порядка 6-7 тыс. руб. за тонну.

Евродрова владеют следующими преимуществами перед дровами:

- высочайшей теплотворностью (около четыре тысячи 500 ккал/кг против три тысячи 500 у дров);

- более равномерным и длительным горением (подбрасывать в топку брикеты нужна в 2-3 раза пореже дров);

- наименьшим количеством сажи, загрязняющей дымопровод;

- удобством складирования;

- наименьшими выбросами вредных веществ в атмосферу.

Но у брикетов есть, конечно, и свои недочеты, по другому все издавна топили бы свои печи только евродровами.

Вот главные из них:

- высочайшая цена (приблизительно вдвое дороже дров);

- вероятное рассыпание брикетов при высочайшей влажности;

- сложность проверки свойства перед покупкой (материал опилок возможно окажется некондиционным).

Промышленная разработка производства брикетов

Подготовка сырья

На первом шаге, по мере надобности, опилки размельчают до получения фракций нужного размера. Зависимо от используемого оборудования, этот размер должен находиться в границах от 5 до 10 мм.

Предпочтение отдается древесной породе жестких видов – у нее выше теплотворность. Допускается смешивание опилок различных пород деревьев.

Потом сырье просушивают до заслуги влажности не выше 10-12%, которая обеспечивает крепкое спекание опилок, и брикет отлично держит форму. Чем суше будут опилки, тем лучше.

Брикетирование

Следующий шаг производственного процесса, прессование, именуют брикетированием. Для того дабы евродрова отлично сохраняли форму, в опилки не надо добавлять никаких добавок. Склеивание фракций обеспечивает полимер лигнин, выделяющийся из древесной породы при нагреве под сильным давлением. Эти два условия, сдавливание и температура, позволяют получать крепкие топливные брикеты требуемой плотности, обеспечивающей их высшую теплопотерю и маленькую скорость сгорания.

Советуем: Копчение, как маленький бизнес — организация, достоинства и недочеты

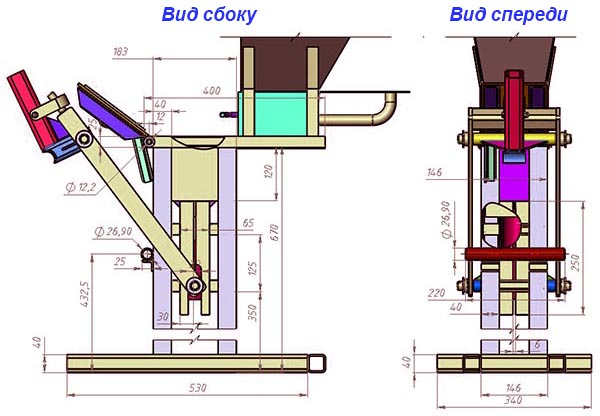

Для производства евродров используют, в главном, два метода: прессование и экструзия, которые различаются способами сдавливания сырья.

При экструзионной технологии опилки засыпаются через загрузочный бункер в устройство (экструдер), и, по аналогии с обыкновенной мясорубкой, вращающимся шнеком проталкиваются в сужающийся на конце конусообразный канал, из которого подается в выходную фильеру. Там под высочайшим давлением (до одна тыща бар) сырье сжимается, подвергается термообработке и выпрессовывается из формирующего отверстия экструдера в виде полого непрерывного стержня с поперечным сечением в форме многоугольника. На выходе готовый продукт обрезается для получения евродров подходящей длины.

Способ прессования подразумевает внедрение для получения евродров массивного гидравлического пресса, который способен развивать давление до 300-600 бар. При таком сжатии опилки разогреваются и спекаются в жесткий брикет цилиндрической либо прямоугольной формы.

Станки для производства евродров

Торговля предлагает очень большой выбор агрегатов разных модификаций, разной мощности и производительности в большенном спектре цен.

Одним из типов таких устройств являются гидравлические прессы для производства евродров типа Nestro. Представлены для примера три модели разной производительности и цены.

Гидравлические прессы для производства брикетов типа RUF стоят дороже — по нескольку миллионов рублей.

Экструзионные установки для евродров типа Pini Kay представлены на рынке тоже обширно. А именно, Китай предлагает много моделей для брикетирования опилок по относительно низкой стоимости. Вот некоторые из них.

- Создание брикетов из древесной пыли

Евродрова из березовой пыли типа RUF– очень теплотворное горючее, подходящее для всех типов печей. Такие топливные брикеты создают с помощью гидравлического пресса, где в качестве сырья применяется пыль березовой древесной породы. Размер получаемых «кирпичей» — по эталону брикетов RUF.

Разработка производства этих евродров, как и брикетов из опилок, не предугадывает использования хим компонент для связывания фракций сырья. Благодаря этому, при их горении не ощущаются посторонние запахи и в атмосферу не выбрасываются вредные вещества.

Главное преимущество евродров из пыли березы над брикетами из опилок – завышенная по сопоставлению с ними длительность горения. Причина заключается в более высочайшей плотности брикета из пыли, так как ее частички намного мельче опилок. Такие евродрова владеют также более высочайшей теплотворной способностью – 4800-4900 ккал/кг. Цена их чуток больше, чем у евродров из опилок (около 6 тыщ 500 руб.).

Самостоятельное изготовка брикетов

Для того дабы создавать брикеты своими руками, нужна особое оборудование. Получать промышленный агрегат имеет смысл, если имеются:

- желание и возможность организации неизменного массового производства евродров для их реализации;

- устойчивый спрос на продукт;

- источник очень дешевеньких (лучше бесплатных) опилок;

- достаточная сумма денег.

Некоторые модели станков для брикетирования по применимой стоимости представлены в п. 2.3 истинной статьи.

Если в ваших планах реализации евродров нет, а есть желание делать брикеты себе, можно применять наработанную домашними умельцами технологию. В ее базе лежит метод склеивания опилок при помощи связывающих материалов, так как воплотить обычный способ выделения лигнина дома не получится. Разглядим более тщательно, как делают топливные брикеты в домашних критериях.

Особенности домашней технологии

В качестве связывающего материала в большинстве случаев применяется глина, но время от времени используют размоченный в воде картон, дешевенький обойный клей, обыденный клейстер из крахмала и даже клей ПВА. Опилки смешиваются со связывающим компонентом в подходящей пропорции (для глины это 10:1), с добавлением воды для получения подходящей смеси, которая определяется опытным методом.

Смешивание необходимо проводить умеренно, дабы связывающее вещество заполнило весь объем опилок. Смесь, если есть возможность, лучше размешивать при помощи строительного миксера. Формирование брикетов идеальнее всего проводить в древесных ящиках методом прессования загруженного в них сырья. Для этого используют механизмы, основным узлом которых является пресс, создающий огромное давление на создаваемый брикет. Оканчивающий шаг производства брикетов – их сушка.

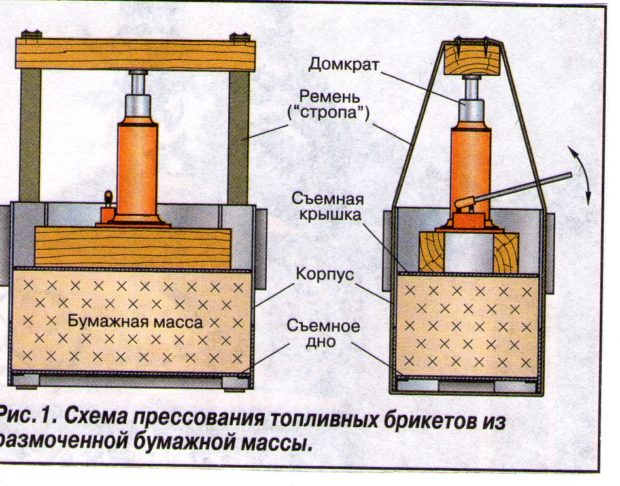

Как самому выполнить пресс для брикетов

Вопрос как выполнить пресс без помощи других, издавна занимает мозги домашних умельцев и, в итоге, они выдумали величавое огромное количество конструкций для прессования опилок своими руками. Брикеты на них получают в форме прямоугольных параллелепипедов либо цилиндров. Вот короткие описания некоторых устройств.

Рама сваривается из металлической трубы либо уголка так, дабы ее можно было накрепко прикрепить к стенке. Понизу рамы закрепляется емкость, форма которой может быть хоть какой. Наверху на шарнире крепится длиннющий рычаг, соединенный с нажимным штоком, который заходит в формировочную емкость, как поршень в цилиндр велосипедного насоса.

- Механизм с ручным винтообразным приводом

Конструкция, основанная на разработке давления при помощи винтообразного механизма, тоже довольно ординарна. Особая формовочная емкость заполняется готовым сырьем и устанавливается под пресс, который делает давление на сырье за счет закручивания винта. Для выхода воды при сжатии консистенции, на деньке формы должны быть просверлены маленькие отверстия.

Изготовка брикетов описанным методом просит много времени, что делает его, по сопоставлению с другими способами, наименее производительным, что разъясняет маленькую популярность винтообразных прессов.

Намного ускоряется изготовка топливных брикетов при помощи пресса после прибавления к нему выталкивающего приспособления. В его конструкцию заходит длиннющий рычаг и особый узел для выталкивания готового продукта. Для увеличения производительности такие механизмы нередко делают с 2-мя формами, прессуемыми сразу.

Нашлись спецы, придумавшие как еще больше повысить производительность такового механизма. Для этого они предложили устанавливать заместо ручного привода гидравлический домкрат. Дополнительные денежные издержки и затраченные усилия окупятся сторицей.

Удалось нашим умельцам смастерить даже шнековый пресс, работающий от массивного (более семь кВт) электрического мотора. Он позволяет получать очень качественные брикеты. Но, сделать его получится не у каждого. Вместе с высочайшей ценой прочных материалов для корпуса и шнека, он достаточно сложен в изготовлении.

Достоинства и недочеты самодельных брикетов

Без помощи других сделанные евродрова возможно окажутся дешевле древесных дров при наличии определенных критерий.

Эти условия для многих (в особенности для пожилых людей), полностью выполнимы:

- маленькой стартовый капитал;

- площадка для производства,

- источник бесплатных либо очень дешевых опилок и глины;

- наличие свободного времени.

Очередное преимущество брикетов – более длительное, чем у древесных поленьев, сгорание.

Евродрова более комфортны для складирования – изготовленные как кирпичики, они компактно укладываются, занимая меньше места, что для малеханьких дровяных сараев важно.

Самодельные брикеты из опилок

Внедрение топливных брикетов очень популярно в Европе, в особенности в северных странах, и в регионах с развитым животноводством. Они намного дешевле, чем обычный топливный материал, доступны, а для хозяев фермы не составит огромного труда сделать их без помощи других.

О топливных брикетах

В брикеты могут быть спрессованны любые горючие материалы, но в большинстве случаев используют опилки, уголь с торфом, траву либо древесную стружку. Подходит для прессования и щепа дерева.

Топливные брикеты экологичны и неопасны, владеют неплохой теплоотдачей, разгораются резвее, чем дрова, не искрят и длительно пылают.

Квадратная либо прямоугольная форма позволяет ложить топливный материал для более комфортного хранения. Главные недочеты — ломкость и низкая влагоустойчивость.

Если планируется изготовка брикетов из опилок, то они должны отвечать следующим требованиям:

- Влажность менее 12%,

- Средний размер около 5 мм,

- Количеством загнивших опилок — наименее 5% от всего объема.

Оборудование для производства брикетов

Способ брикетирования основан на разработке наибольшего давления, достаточного для освобождения материала от воды. На рынок поставляется некоторое количество видов оборудования для производства брикетов. Полный же набор содержит в себе:

- Аппарат-измельчитель для сырья,

- Сушильный аппарат,

- Пресс.

Если изготавливать брикеты из опилок, оборудования нужна меньше — измельчитель не нужен, так как опилки имеют уже подходящий размер. Если вероятна подготовительная просушка опилок в отлично открытом помещении либо же на открытом воздухе, то из перечня оборудования можно исключить и сушилку.

Главным и важнейшим является пресс для брикетов.

Это оборудование представляет собой силовое устройство, совмещенное с матрицей. При помощи силового каркаса передается давление на заготовленный материал. Пресс может применять ручные либо механические приводы для передачи давления. Работает пресс для брикетирования опилок так: опилки засыпаются в специальную форму, врубается работа привода, что ведет к сдавливанию материала снутри формы. Брикет вынимается и выкладывается на окончательную просушку.

Самодельный пресс

Пресс брикетировочный можно не только лишь приобрести, но и выполнить без помощи других. Самодельное оборудование условно делится на две группы:

- С ручным приводом,

- Работающие от домкрата.

Дабы сделать пресс для топливных брикетов своими руками, пригодится также выполнить железную квадратную либо круглую форму, и пуасон. Форму обычно сваривают из железного листа. В стенах и на деньке формы рекомендуется просверлить несколько отверстий узким сверлом. Необходимо это для того, дабы в процессе прессования выделяемая влага уходила из формы. Для удобства форму можно выполнить со съемным дном, тогда брикет будет удобнее вынимать. А для сбора стекающей воды под форму обычно устанавливают маленькую емкость.

Пуасон также изготавливают из плоского листа металла, шириной около 4,5 мм. Лист нужно приварить к рычагу давления либо закрепить на шарнирах. Пуасон нужно выполнить на несколько мм меньше формы — он должен свободно входить вовнутрь.

Не рекомендуется оборудование прессов 2-мя и поболее формами. Это увеличивает производительность, но понижает качество брикетов.

1-го рычага давления недостаточно для высококачественного брикетирования в нескольких формах.

Пресс для опилок из домкрата в качестве рычага отличается большей производительностью, неплохой спресованностью брикетов и легкостью в использовании. Для производства пресса можно применять также гидравлическую установку, которую нередко используют в сервисах по ремонту автомобилей.

Для производства брикетов очень важен не только лишь пресс, но и помещение, где он установлен. Оно должно быть довольно просторным, с неплохой вентиляцией, надежной проводкой и иметь несколько огнетушителей.

Стенной ручной пресс

Самодельный пресс можно прикрепить к стенке для большего удобства. Для этого из любого крепкого материала необходимо сварить раму. Обычно применяют железный уголок. Готовую раму с помощью дюбелей укрепляют к стенке. На верхней перекладине рамы устанавливают шарнир для рычага.

В качестве рычага можно применять хоть какой отрез железной трубы, крепкую железную шпильку либо металлической круг с резьбой. Снизу рамы приваривают форму, а после чего к рычагу присоединяют пуасон. Длина трубы должна обеспечивать свободное вхождение пуасона в форму.

Напольный пресс

Напольный вариант пресса для производства опилок отличается тем, что форму с рычагом укрепляют к устойчивой железной стойке. Обычно ее сваривают из уголка, либо же применяют старенькые столы, железные треноги либо хоть какой доступный железный каркас. Устройство такового пресса вполне аналогично стенному.

Процесс производства брикетов

Создание брикетов основано на разработке высокого давления на материал. Высочайшее (выше 30 МПА) давление приводит к выделению лигнина и формированию брикета. Дабы сделать в домашних критериях топливные брикеты из опилок своими руками, в начальное сырье нужно добавить глину, клей для обоев либо раскисшую бумагу, также воду. Выполнить брикеты из опилок без всех этих компонент нереально.

Как выполнить брикеты: опилки соединяют с сухой глиной в соотношении 10 к одному. В полученную смесь понемногу вливают воду, повсевременно перемешивая, до образования кашеобразного состояния. Неплохой брикет получится из консистенции, которая просто лепится в руках. Очень водянистая смесь будет длительно высыхать, а очень густая — плохо пылать. Для наилучшего горения можно добавить к опилкам мало сухих листьев либо бумаги.

Полученную смесь закладывают в форму, прессуют, достают из-под пресса и выкладывают на просушку.

Переработка опилок в домашних критериях схожим образом очень комфортна и удобна. Для отопления сараев и других хозяйственных зданий можно также изготавливать брикеты из использованных, но просушенных опилок.

Внедрение торфа и угля

Уголь и торф и сейчас являются животрепещущими отопительными материалами. Уголь выделяет сильно много тепла, но его разгрузка и хранение очень хлопотно. Торф также отлично пылает, но его опасность заключается в том, что он просто воспламеняется, и должен храниться в темном месте с достаточной вентиляцией.

Брикеты из торфа либо угля можно делать только тогда, когда материал имеется в очень большенном количестве. Перед брикетированием и уголь, и торф нужно отлично просушить. Без подготовительной просушки брикеты получатся мокроватыми и будут плохо пылать.

Для угольного брикета нужна глина с водой, и угольная пыль. Для изготовления консистенции удобнее всего применять строительный миксер — ручное смешивание огромных объемов займет сильно много времени. Брикетированный древесный уголь после прессования необходимо также выложить на просушку, а уже позже убрать в помещение для хранения.

Многие частники предпочитают изготавливать древесноугольный брикет, заместо обыденного угольного.

Для его получения к угольной крошке нужно добавить малость опилок. Такие брикеты отличаются наилучшими показателями теплопотери, большей сухостью и легкостью в изготовления.

Оборудование для производства угольных либо торфяных брикетов точно такое же. Можно применять один и тот же пресс для брикетирования угля, травы, торфа либо опилок. Разница только в силе оказываемого давления на материал.