Брикеты – это упрессованное, комфортное в применении и действенное жесткое горючее. Главным достоинством его применения для систем отопления является высочайшая температура горения, также отсутствие зольности.

Технологи производства такового горючего материала не составляет особенной трудности, потому при помощи обычного сырья можно выполнить топливные брикеты своими руками.

Применяемое сырье

Брикеты представляют собой малогабаритное горючее, которое делается из отходов, владеющих горючими качествами.

Для производства энергетического сырья в главном применяют:

1. Остатки древесной породы. В большинстве случаев в качестве материала для прессования брикетов выступают стружка либо опилки. Также для этих целей можно применять древесную пыль, ветки деревьев разных пород. При всем этом горючее наилучшего свойства выходит из отходов дуба и ольхи, также из березовых и осиновых остатков.

2. Трава. Сухие стволы бобовых либо злаковых культур имеют высочайший уровень горючести. Потому трава является красивым материалом для производства топливных брикетов своими руками.

3. Бумага. Макулатуру нередко применяют при своем производстве упрессованного горючего. Но изготавливаемые картонные либо бумажные брикеты имеют достаточно недолговременное время горения, и оставляют после себя огромное количество пепла.

Упрессованное горючее время от времени делают из ореховой скорлупы либо лузги семечек. В сырье, приготовленное для брикетов, добавляют разные клеевые составляющие, которые позволяют связать горючие частички.

Процесс производства брикетов своими руками

Разработка производства упрессованного горючего имеет свои особенности.

Весь процесс производства древесных брикетов построен на нескольких шагах:

1. Подготовка сырья. Все используемые отходы обязаны иметь однородную консистенцию. Потому сырье нужно вначале вполне измельчить.

2. Сушка. Приготовленный для прессования материал нужно высушить. После просушки сырье должно содержать менее пятнадцать процентов воды.

3. Брикетирование. Данный шаг является оканчивающим. Прессование размельченного и довольно сухого сырья осуществляется при помощи гидравлического пресса либо экструзионным способом. Оба метода производства предполагают процесс сильного сдавливания приготовленного сырья. В итоге, из природного материала выделяется лигнин, за счет которого сухая сыпучая масса склеивается.

Сделать топливные брикеты без помощи других в домашних критериях можно из разных горючих отходов.

Выполнить это достаточно легко:

- Замочить маленькие древесные остатки в воде.

- Смешать мокрое сырье с глиной в соотношении 1*10.

- При помощи самодельного пресса сформировать брикет.

Приобретенное горючее сушится в естественных критериях на улице. Заместо глины, в качестве вяжущего вещества, можно применять клей для обоев либо размоченный в воде картон.

Готовое оборудование для производства в домашних критериях

Для производства топливных брикетов нужна особое оборудование.

Потому, дабы сделать доброкачественную продукцию своими руками нужно приобрести:

- Измельчающее устройство.

- Сушильный станок.

- Пресс.

Но брать дорогостоящие станки для брикетирования древесных отходов в домашних критериях нецелесообразно.

Массивные установки имеет смысл использовать только при изготовлении топливных брикетов в огромных объемах.

Изготавливать брикеты в качестве материала для подогрева личного дома можно без сушилки. Удалить воду из заготовленного сырья нетрудно естественным методом. Для этого опилки либо древесная стружка раскладывается маленьким слоем на улице под навесом.

Нередко для сотворения малогабаритного горючего применяется самодельный пресс. Такое устройство не обеспечит высочайшей плотности сжатия материала, но все таки дозволит выполнить применимое для домашнего применения горючее.

Самодельный пресс

При наличии чертежа и определенных способностей конструирования, можно сделать пресс для топливных брикетов своими руками.

Самодельные приспособления для брикетирования бывают 2-ух видов — функционирующие от домкрата и с ручным приводом.

Описание сборки конструкции поможет осознать, как выполнить пресс, и какой вариант применять идеальнее всего.

Ручной

Дабы сделать ручной пресс, нужна пуансон. Его сооружают из толстого железного листа. К материалу крепится рычаг давления, и конструкция закрепляется при помощи шарниров.

Пуансон устанавливается в специальную форму. Обычно ее делают квадратной . Изготавливают форму из металла. Узким сверлом в нижней части и по краям просверливаются отверстия, обеспечивающие в процессе прессования выход воды.

Для сбора выделяющийся воды применяется емкость, в которую устанавливается готовый пресс.

Из домкрата

Дабы получить более высококачественное жесткое горючее и сделать лучше конструкцию пресса, применяется гидравлический домкрат.

Процесс производства такового оборудования состоит из таких шагов:

1. Из швеллеров формируется основание для пресса. Все железные детали скрепляются при помощи сварки.

2. К каждому углу приготовленного основания в вертикальном положении крепятся стойки. Любая опора берется высотой 1,5 метра.

3. К стойкам приваривается миксер. Барабан можно сделать из трубы с огромным поперечником либо взять готовую часть от старенькой стиральной машинки.

4. Под миксером закрепляется металлической покрытый цинком лоток, из которого сырье будет просачиваться в специальную форму.

5. В толстостенной трубе, созданной для матрицы, создаются отверстия. Они должны умеренно размещаться по всей круглой контракции. Ширина каждого проема должна составлять от три до 5 мм .

6. В нижней части формы фиксируется при помощи сварочного аппарата фланец, к которому прикручивается дно.

7. Готовая форма соединяется с основанием.

8. После чего из железных листов вырезается пуансон. Он обязан иметь такую же форму, что и матрица. При помощи штока, пуансон соединяют с гидравлическим элементом.

Собранный механизм закрепляется сверху над формой к стойкам. Снизу фиксируется лоток.

Дабы ускорить процесс извлечения упрессованных брикетов, рекомендуется приварить диск и пружину к днищу матрицы. Он должен соответствовать поперечнику пуансона. Таковой механизм дозволит автоматом выталкивать готовые изделия после отключения гидравлики.

Упрессованное древесное сырье требуют просушки. Чем меньше влажность брикетов, тем лучше они пылают. К тому же, сухие брикеты имеют боле высшую теплопотерю.

Сделанное своими руками малогабаритное горючее позволяет существенно понизить издержки на подогрев дома. Готовые брикеты можно применять как для котла, так и для печи. Но при всем этом следует учесть, что качество продукции почти во всем находится в зависимости от показателя плотности.

Выполнить упрессованные дрова при помощи самодельного оборудования, которые будут долгое время пылать и отдавать огромное количество тепла, фактически нереально.

Потому если нужно применять горючее с высочайшими чертами, то лучше получать его в специализированных магазинах.

Топливные брикеты из опилок своими руками: как выполняются и в чем достоинства применения

Брикеты для горючего являются другим вариантом угля и дров. Корректность формы и однообразные размеры этого типа отопления стали поводом для того, что данный материал получил название – «евродрова».

Такие брикеты применяют в каминах, печках, котле и в любом другом отопительном агрегате, действующем на жестких видах топливного материала.

Что применяется для производства

Для производства данного продукта для отопления используют рисовую либо гречневую шелуху, и семена. Также берут в работу недорогостоящие материалы, такие, как трава, торф, тырса.

Более пользующийся популярностью вид сырья — это опилки. Говоря о производстве сходу необходимо отметить то, что разработка производства не предугадывает использования клеящих либо связывающих консистенций.

Может быть, Вас заинтригует статья о том, как выполнить угольные брикеты для отопления.

Об огнеупорном клее для каминов и печей Вы сможете прочесть в этой статье.

Крепкость материал набирает из-за сильного прессования и наибольшей сушки. При сгорании брикеты не выделяют вредных для людского здоровья частей.

Достоинства и минусы

Достоинства:

- Очень принципиальное достоинство данного вида перед дровами – это более высочайшая температура горения. Это разъясняется низкой влажностью брикетов и поболее высочайшей плотностью.

- Брикеты занимают на много меньше места, чем дрова.

- Пылают более умеренно и подольше.

- Делается данный вид из отходов, а это не приносит разрушения окружающей экологии.

- Из-за низкой влажности брикеты выделяют меньше сажи и не так засоряют дымоотводы.

Может быть, Вас заинтригует статья о том, что лучше топливные брикеты либо дрова.

Обзор торфяных брикетов для отопления Вы сможете прочесть в этой статье.

Невзирая на впечатляющий ряд плюсов, этот топливный материал имеет некоторые минусы:

- Стоимость. Неверно считают, что цена брикетов намного выше, если ассоциировать их с дровами. Но, к этому вопросу нужно подходить со стороны подсчета единицы тепла, которая от них выходит. И с этой точки зрения применять брикеты намного прибыльнее.

- Нехорошая устойчивость к воздействию воды. Эти материалы нужно хранить в сухом месте. Под воздействием воды они рассыпаются.

- Плохой сырьевой материал. При производстве нерадивые изготовители не всегда берут в работу сырье подходящего свойства. А мягенькая порода дерева, прогнившая и обработанная химикатами древесная порода, может прирастить объем, но понижает качество конечного продукта.

Формы

Выделяю три главных формы этого материала:

-

;

- брикеты пини–кей;

- брикеты нестро.

Отличаются эти виды между собою только по показателю плотности, а хим состав и показатель теплотворности у них у всех однообразный.

Особенности технологии

Говоря об этом производстве, стоит отметить тот факт, что изготовка этого экологичного и высокоэффективного вида горючего их древесных отходов – это великодушное и доходное дело.

Так как оно решает вопрос утилизации ненадобных отходов и приносит неплохую прибыль производителям. Таковой станок, как шнековый пресс, известен уже издавна, его технологию знали еще в девятнадцать веке.

Прессовка осуществляется в экструдере методом точного сотворения формы. Оборудование для данного вида работ не очень сложное. В граненной фильере начальный материал прижимает крутящийся шнек.

Связывающим элементом при процессе является лигнин, который находится в начальном материале. Спекание осуществляется без перерыва при температуре от 100 70 до двести 20 градусов. Эти характеристики выставляют зависимо от применяемого материала.

Принципиально знать: для всех типов сырья действует одно принципиальное правило. Самый лучший показатель влажности необходимо равнять к 8%. Успешное прессование считается при показателях влажности более 5%, и менее 12%.

Сам процесс не таковой производительный, как подобная работа с гранулками, но куда продуктивнее, если сопоставить его с созданием на аппаратах с повторяющимся функционированием.

Отличие процессов производства брикетов и гранул

При изготовлении гранул порода дерева играет важную роль, а в случае с брикетами это не имеет значения.

Но для улучшения самого процесса не нужно сразу работать с несколькими видами древесной породы. Самая высочайшая продуктивность достигается при работе с жесткими породами деревьев.

Брикеты прессуют из стружки, которая незначительно превосходит фракцию в три мм. Стружка отлично прессуется из-за того, что она характеризуется неплохой сминаемостью.

Совет спеца: для высококачественной работы не советуют размешивать опилки и стружку. Также не следует брать в работу сырье, грязное землей либо песком. Таковой материал стремительно изнашивает формообразующий инструмент.

Мысль производства биотоплива из отходов дерева за ближайшее время завладела мозгами всех, кто связан переработкой древесной породы. Дело в том, что ресурсы применяемых нужных ископаемых не настолько значительны.

По оценкам профессионалов их может хватить на 100-150 лет. В таких критериях поиски других материалов стали очень животрепещущими, выгодными и своевременными. Таким материалам, как пеллеты и брикеты предсказывают огромное будущее, и именуют их очень многообещающими видами горючего последнего поколения.

Евродрова (топливные брикеты) своими руками

Топливные брикеты (евродрова) из товаров переработки древесных материалов числятся одним из самых фаворитных видов горючего для подогрева жилых помещений. Вместе с другими горючими субстанциями, брикеты из древесных отходов используются в личных хозяйствах с одинаковой частотой. Это логично, ведь евродрова владеют обилием преимуществ, а процесс сжигания и продолжительность горения ничем не отличаются от использования обыденных дров либо угля. Обладатели домов по достоинству оценили высококачественные свойства такового вида горючего и сейчас без помощи других занимаются его созданием.

Использование брикетов и их особенности

Изготовленные кустарным способом евродрова числятся высокоэкологичным продуктом, ведь в качестве начального сырья применяются самые незапятнанные материалы деревопереработки. Брикеты сгорают на сто процентов, при всем этом дым фактически отсутствует, что делает внедрение такового горючего материала хорошим для подогрева жилья. Например, для отопления дома площадью 100 50 м² в зимнее время нужна около 20 кг брикетов в день, что соответствует 0,02 м³. Нагревание помещений, а именно, бань и саун, происходит за маленькой промежуток времени, что является главной особенностью этого вида горючего.

Используя брикеты из древесных отходов, можно готовить мясо на гриле и мангале, так как во время жарки продукта жир, попадающий на горючее, не зажигается.

Для отапливания печных и каминных сооружений, также отопительных котлов традиционной конструкции наилучшим вариантом станет внедрение евродров из опилок.

Такие топливные брикеты не искрят и не выделяют дыма при тлении. Закладка новейшей партии делается вчетверо пореже, так как горение одной единицы продолжается около 4 часов.

К преимуществам можно также отнести тот факт, что материал имеет постоянную температуру горения с начала процесса и до его окончания. После выгорания брикетов не остается золы, что уменьшает количество очистных процедур котла либо печи. Евродрова имеют высшую плотность (примерно 1,3 т/м³), также низкую гигроскопичность, что позволяет оборудовать кладовые для хранения в маленьких помещениях в наибольшей близости к печному сооружению либо котлу. Топливные древесные брикеты владеют теплотворной способностью подобно каменному углю.

На сегодня вы сможете приобрести евродрова RUF в интернет-магазине либо испытать выполнить их без помощи других. Подробнее об изготовлении этого вида горючего в домашних критериях читайте в следующем разделе.

Читайте также: Теплотворная способность разных видов горючего: дров, угля, пеллетов, брикетов

Самостоятельное создание брикетов

Евродрова своими руками – посильная задачка для желающего добыть таковой тип горючего. Для их производства пригодится приобретение базисного оборудования, которое доступно к продаже в специализированных отделах. Приготовить агрегат к работе можно как без помощи других, так и при помощи мастеров, но часто аппараты уже налажены и настроены под определенные характеристики. К тому же есть особые обучающие курсы по работе, наладке, устранению технических дефектов этого оборудования. Механизмы для производства брикетного горючего можно приобрести и в организациях, предлагающих готовые изделия.

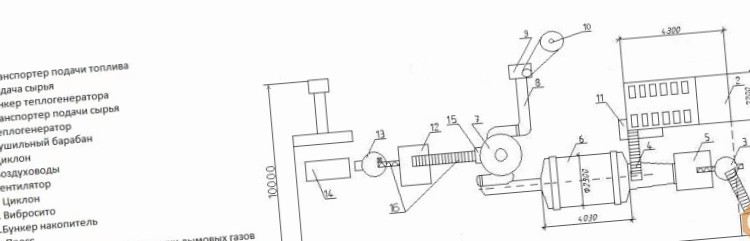

Ниже представлены главные оборудования, нужные для производства брикетов своими руками:

- дробильная машина – измельчитель для сырья, который пригодится в этом случае, если в качестве начального материала будут употребляться не только лишь опилки;

- механизм для опрессовывания в нужную форму (ударно-механический и гидравлический прессы для топливных брикетов, шнековая конструкция);

- сушильная камера для готового продукта; на этом пт можно существенно сберечь, если на местности личного хозяйства есть нужные условия для естественной сушки готовых изделий.

Поглядим, как можно сконструировать пресс для топливных брикетов своими руками из ненадобных материалов.

Сырье для евродров

Для сотворения схожих изделий в домашних критериях используются различные отходы органического происхождения (растительные, сельскохозяйственные). Обычно применяют опавшую листву, ветки деревьев, шелуху злаковых культур, сухие стволы растений, траву, опилки, бумагу, картон и прочее.

Сейчас перейдем конкретно к изготовлению евродров своими руками. Этот процесс состоит из нескольких последовательных шагов:

- Шаг 1. Поначалу нужна очистить начальное сырье от излишних примесей и грязищи, потом смешать его с сухим глиняным порошком в соотношении 10:1, где последнего компонента будет 100 г, а сырьевого материала – около один кг. В готовую смесь нужно добавить малость воды и перемешать все до однородного состояния. Количество воды определяется способностью консистенции лепиться, принимая разные формы, потому состав не должен быть очень густым либо редчайшим. К тому же от количества воды зависит окончательная плотность продукции. Если вы добавили много воды, будьте готовы к тому, что на сушку изделия пригодится больше времени. Для улучшения параметров материала при горении можно добавить в сырье размельченный картон.

- Шаг 2. Получившуюся смесь нужно выложить в особые формы и спрессовать. В процессе опрессовывания сырья нужна выдавить из него как можно больше воды. Смесь нужно бросить в формах на некоторое время, дабы она отстоялась.

- Шаг 3. Следующим шагом в изготовлении топливных брикетов будет их сушка. Вероятен вариант с внедрением специальной сушильной камеры либо обыденных естественных критерий. Нужно кропотливо просушить изделия, по другому готовый продукт получится плохим. Если брикеты недостаточно просохнут, они не будут пылать и крошиться. Для роста прочности изделия в момент просушки прокладывают сухими листьями, бумагой, древесной стружкой.

- Шаг 4. После полного высыхания евродров можно заняться их транспортировкой в складские помещения либо поленницы. Сейчас они применимы к использованию.

Читайте также: Биотопливо для камина своими руками

Создание топливных брикетов завершено.

Сырье из бумаги

Макулатура обладает высочайшим уровнем горения, выделяя при всем этом неограниченное количество пепла.

Один килограмм спрессованного размельченного материала тлеет около 2-ух часов, а образование золы после прогорания чуть добивается 5% от начального объема.

При самостоятельном разработке топливных брикетов можно применять макулатуру. Для этого будет нужно много материала, а сам процесс производства достаточно трудозатратный:

- Шаг 1. Бумагу размельчают при помощи специального комбайна: делать это вручную либо другим методом будет очень проблематично. Куски макулатуры не должны превосходить размера 20×20 мм.

- Шаг 2. Нарезанную бумагу и картон заливают нагретой водой и выжидают, пока материал совсем не размокнет.

- Шаг 3. Потом остатки воды убирают, а саму массу помещают в приготовленные формы для просушивания в естественных критериях. Тут нужно держать под контролем наивысшую степень просушки, дабы не оставалось излишней воды.

Дабы связать бумагу в изделиях, применяют хвою, лущеные злаковые культуры, траву. Есть и другие варианты, но перечисленные выше являются самыми доступными на садовом участке личного хозяйства.