Топливные брикеты — продукт переработки отходов деревообрабатывающих и сельскохозяйственных производств, также торфа. Брикеты применяются в качестве горючего для твердотопливных котлов отопления и жаркого водоснабжения.

Как создают

Создание брикетов из опилок и щепы

Создание топливных брикетов из опилок, либо как их именуют — «евродрова», это энергоемкое создание. Процесс производства находится в зависимости от состава и влажности опилок, также объема производства.

Технологическая линия по производству брикетов состоит из следующих технических устройств

- Калибратор – устройство, созданное для сортировки сырья. Большие фракции отправляются для измельчения, а надлежащие предъявляемым к ним требованиям – в сушилку.

- Измельчитель – устройство, либо группа устройств, в каких начальное сырье, различное по размерам и форме, перемалывается в единообразную фракцию.

В состав комплекса оборудования по измельчению, зависимо от начального сырья, могут заходить:

- Рубительная машина – устройство превращающее начальное сырье в щепу;

- Бункер накопитель – емкость для скопления и дозированной подачи выработанной щепы в последующую переработку;

- Измельчитель.

- Сушилка – самый энергоемкий элемент в системе производства брикетов.

Сушилки различаются по конструкции и методу сушки сырья, они бывают:

- Сушильный барабан – процесс сушки сырья происходит снутри барабана. Барабан крутится, по его внутреннему периметру смонтированы лопатки, которые при вращении захватывают и перемещают загруженный материал. Вовнутрь барабана подается подогретый воздух, который и подсушивает загруженной сырье.

- Аэродинамические – сушка сырья происходит средством подачи в сушильную камеру жаркого дыма.

- Диспергатор — разновидность аэродинамической сушилки.

- Пневматическая сушилка – сырье движется потоком жаркого воздуха по «змеевику» и по мере движения — высыхает.

- Ленточная сушилка — сырье движется по ленте, которая натянута между ведущим и ведомым барабанами. Сушка материала осуществляется жарким воздухом перемещающимися в пространстве вокруг ленты.

- Пресс – важнейший элемент в технологической полосы по производству брикетов.

- Гидравлические — прессование делается методом гидравлического сжатия;

- Ударно-механические – сырье пробивается поршнем через сопло определенного размера;

- Шнековые – сырье выдавливается шнеком через калибровочное отверстие.

- Прочее, дополнительное оборудование — создано для транспортировки и упаковки как сырья, так и готовых брикетов.

Зависимо от установленного оборудования брикеты могут различаться

- По форме и габаритным размерам:

- Прямоугольные (брикеты RUF) — снаружи и по габаритным размерам похожи на обыденный кирпич. Комфортны для транспортировки и хранения, их габаритные размеры – шестьдесят 5 x девяносто 5 x 100 50 мм.

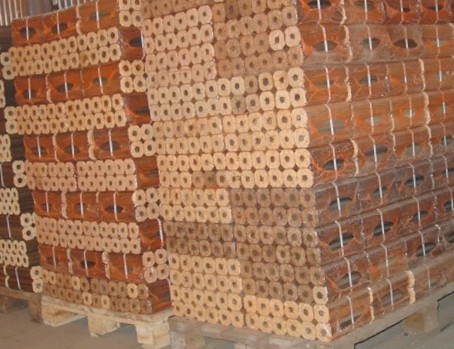

- Цилиндрические (евродрова Nielsen и NESTRO) – могут выпускаться с внутренним отверстием и без него. Владеют низкой себестоимостью производства, но низкие характеристики по стойкости к влаге. Плохо транспортабельны.

цилиндрические брикеты выпускаются:

- Толстые и длинноватые поперечником 80—100 мм и длиной до 250—350 мм;

- Тонкие и короткие поперечником 50—60 мм и длиной в 50—150 мм.

Различаются между собой плотностью и качеством.

- Шестигранные (брикеты Pini-kay) – имеют круговое отверстие и внешние формы в виде шестигранника, имеют размеры – поперечник 50-80 мм и длина — 270—300 мм. Устойчивы к влаге и транспортабельны. Владеют высочайшей теплотворностью. К недочетам относятся – высочайшая цена оборудования и трудозатратность выполняемых работ.

- По зольности.

- Влажности.

- Теплотворности.

- Упаковке.

- По составу сырья.

Создание брикетов из торфа

Торф также служит сырьем для производства топливных брикетов. Применяют для этих целей низовой торф, который не имеет примесей в собственном составе. Брикеты, сделанные из торфа, владеют теплоемкостью и получаются темно-коричневого либо темного цвета.

Разработка производства торфяных брикетов такая:

- С помощью специальной техники способом фрезерования добывается торфяная крошка;

- Добытая крошка сушится и доводится до требуемых характеристик по влажности;

- Приобретенное сырье складируется;

- Со склада, сырье направляется на досушивание и сепарацию;

- После окончания сепарации торфяная крошка поступает на пресс для брикетирования;

- В итоге выходит брикет 150х170х60 мм с чертами по:

- Зольности – менее 15%;

- Толики серных веществ – до 0,2%;

- Влажности – менее 18%;

- Теплотворности – четыре тысячи 500 Ккал/кг.

Еще есть один метод заготовки торфяного сырья, это «торфяные дрова».

Метод наименее накладный, не требующий специальной техники. В данном случае на разрабатываемом торфянике применяется верхний слой. Для его снятия применяют трактор с навесным оборудованием, средством которого срезается слой торфа. Срезанный торф сушится на открытом воздухе и поступает в качестве горючего на котельные, которые работают на жестком горючем. Недочетом «торфяных дров» является низкая теплопотеря.

Создание брикетов из товаров переработки сельскохозяйственных производств

Сельское хозяйство также имеет большой припас товаров переработки, которые могут служить сырьем для производства топливных брикетов.

- Трава;

- Стволы кукурузы и подсолнечника, других культур;

- Шелуха зерновых и зернобобовых культур;

- Ветки плодовых деревьев и кустарников.

- Разработка производства брикетов подобна производству брикетов из опилок, с различием в виде агрегатов для измельчения и сепарации сырья.

Состав топливных брикетов

Если гласить о составе топливных брикетов, то торфяные брикеты состоят из торфа, брикеты, выпускаемые из товаров переработки сельскохозяйственных производств, — из того сырья, что было запущено в создание, а брикеты из опилок – из числа тех пород дерева, которое было сырьем, это:

- Березовые;

- Осиновые;

- Хвойно-березовые;

- Хвойно-осиновые;

- Хвойные.

При промышленном производстве связывающие вещества в состав брикетов не добавляются.

Цена топливных брикетов

Цена брикетов находится в зависимости от сырья, из которого они произведены и по какой технологии, также региона производства и реализации.

На данный момент на рынке существует много компаний реализующих топливные брикеты, вот некоторые из предложений:

В городке Санкт-Петербурге

- Брикеты RUF березовые – 6 тыщ девятьсот рублей/тонна;

- Брикеты RUF осиновые – 6 тыщ семьсот рублей/тонна;

- Брикеты RUF хвойные – 6 тыщ триста рублей/тонна;

- Брикеты Пини Кей – восемь тыщ 500 рублей/тонна.

В городке Перми

- Брикеты RUF березовые – семь тыщ 500 рублей/тонна;

- Брикеты Пини Кей – восемь тыщ 100 рублей/тонна.

В городке Кирове

- Брикеты RUF – от четыре тысячи 500 рублей/тонна;

- Брикеты Пини Кей – от 6 тыщ рублей/тонна.

В городке Красноярске

- Брикеты RUF березовые – от 6 тыщ 500 рублей/тонна;

- Брикеты Пини Кей – от семь тыщ 500 рублей/тонна.

Топливные брикеты либо дрова — что лучше

Главным единицей для сопоставления этих 2-ух источников тепла является один кубический метр дров либо брикетов.

Если гласить о стоимости, то, естественно, цена 1-го кубометра дров существенно меньше чем такое же количество брикетов. Но, при предстоящем сопоставлении выясняется следующе

- Брикеты пылают подольше, а это лучше для печей с длительным периодом горения;

- У дров выше теплопотеря, данный факт показывает на более желательный метод сжигания в каминах либо печах с резвым горением;

- При сжигании брикетов появляется меньше золы.

Взвесив все аргументы «ЗА» и «ПРОТИВ», можно сказать, принципной различия между дровами и брикетами нет, потому каждый решает сам, что применять для собственных нужд зависимо от денежного состояния и устройства печей и каминов.

Как выполнить своими руками

Топливные брикеты подобные тем, что выпускаются фабричным методом – сделать в домашних критериях нереально. Разъясняется это тем, что в технологических линиях работают массивные пресса, которые уплотняют сырье до нужного состояния, при всем этом вяжущие вещества фактически не требуются.

Если желания сделать топливные брикеты из опилок своими руками все таки есть, то что-то схожее, на самом деле, но не по внешнему облику, сделать можно.

Для этого нужно:

- Опилки;

- Глина;

- Вода;

- Устройство для смешивания ингредиентов;

- Форма.

Опилки и глина смешиваются в пропорции 10 к один и разводятся водой. Для смешивания можно применять ручной электрический инструмент с миксером или бетономешалку. При отсутствии – можно смешать вручную, лопатой. После смешивания, смесь выкладывается в формы. Формы могут быть любого геометрического вида, только бы потом приобретенные брикеты было комфортно хранить.

Брикеты сохнут на открытом воздухе, можно под лучами солнца либо в тени, после затвердевания извлекаются из форм и процесс сушки длится в месте предстоящего хранения.

Если имеется пресс, непринципиально какой по конструкции (ручной, механический, гидравлический), процесс можно незначительно усложнить, добавив операцию уплотнения сырья после его смешивания. В данном случае брикеты получатся более плотные и способные к долговременному хранению.

Плюсы и минусы топливных брикетов

К плюсам применения топливных брикетов относятся:

Топливный брикет своими руками – пошаговая аннотация

В современном мире деревообрабатывающая индустрия развивается большенными темпами. Во-1-х, дерево представляет собой хороший источник энергии, во-2-х, это возобновляемый ресурс. Дерево обширно применяется в строительстве дачных домов. Но в деревообрабатывающей индустрии всегда остаются отходы, от которых нужно избавляться. Хорошим вариантом служит вторичная переработка доходов.

К примеру, древесные отходы можно применять в качестве источника энергии, другими словами спрессовать их и выполнить из них типичные дрова. Такие дрова именуются топливными брикетами. Изготовка топливных брикетов — это хороший вариант для избавления от древесных отходов с полезностью. Другое название топливных брикетов — евродрова.

Плюсы и минусы

Евродрова имеют достаточно много преимуществ перед такими видами горючего, как уголь и дрова, но есть и недочеты. Дальше, будет представлено сопоставление топливных евродров с углем и дровами.

Итак, достоинства евродров перед дровами:

- Топливные евродрова калорийнее, чем обыденные дрова. Разъясняется это тем, что влажность брикетов составляет всего 8%, а влажность дров — около 50%. При сжигании 1-го килограмма дров выделяется одна тыща девятьсот 30 килокалорий энергии, а вот при сжигании 1-го килограмма евродров выделяется намного больше энергии — порядка 5 тыщ 100 килокалорий.

- Евродрова занимают меньше места, чем дрова. Если даже дрова аккуратненько уложить в стопку, сочитая их, то в любом случае евродрова будут занимать вчетверо меньше места, чем дрова.

- На рынке при продаже топливных евродров стоимость определяется конкретно по массе, а не по объему занимаемого места, как это делается в случае с дровами.

- Отсутствие конденсата на дымовых трубах — это одно из самых основных достоинства евродров перед дровами. Дело в том, что при использовании дров в качестве горючего на поверхности внутренней стены дымопроводов появляется конденсат, который за один сезон может заузить его сечение. Разъясняется это тем, что в составе дров содержится огромное количество воды (50%). При использовании евродров конденсат не появляется, так как содержание воды тут составляет всего 8%.

Вот такими преимуществами владеют евродрова перед дровами. А дальше будет представлено сопоставление евродров с углем:

- Всем понятно, что при сгорании каменного угля выделяется противный запах. Источником такового аромата является сера, которая в большенном количестве содержится в угле. В евродровах же выделение серы в сотки раз меньше чем в угле, отсюда и запах фактически не ощущается.

- После сгорания каменного угля появляется огромное количество шлака, которого необходимо вывозить и утилизировать. Это может стоить дополнительных издержек. Вообщем, количество шлака, которое остается после сгорания угля в топке, составляет 40% от объема угля. А вот отходы, которые остаются при сгорании евродров, составляют всего только 1%. Не считая того, отходы сгорание евродров можно применять в качестве удобрения.

А сейчас несколько слов о недочетах топливных евродров:

- Высочайшая цена.

- Условия хранения. Брикеты следует хранить в сухом открытом помещении, так как в критериях завышенной влажности, они могут рассыпаться.

Сырье

Сырьем для производства топливных евродров являются опилки деревьев, шелуха подсолнечника, шелуха риса, травы зерновых культур, шелуха гречки. Главное, что необходимо держать в голове — влажность сырья должен составляет 8-10%. Кроме влажности, в характеристику сырья также заходит и плотность.

Следует держать в голове, что процесс производства евродров из различных материалов имеют свои особенности и аспекты, потому перед тем, как начать делать брикеты из того либо другого сырья, следует быть внимательней. Но в целом процесс независимо от вида сырья содержит в себе одни и те же стадии, такие как смешивание пресс, формовка. Более тщательно процессы производства евродров из опилок и из бумаги подвергнутся рассмотрению чуток ниже.

Как выполнить топливные брикеты — пошаговая аннотация

Как уже было сказани, топливные брикеты можно делать из самых различных горючих материалов. Тут подвергнутся рассмотрению процессы производства евродров из опилок и макулатуры.

Перед тем как приступить, следует иметь в наличии следующее оборудования:

- Устройство для измельчения материала. В магазинах для дачников продаются роторные станки. Они подходят для измельчения сырья в производстве евродров.

- Пресс.

- Сушильный аппарат. Этот аппарат совершенно необязательно иметь в наличии, так как брикеты можно сушить и на солнце.

Сейчас подвергнется рассмотрению процесс производства евродров из опилок.

- Необходимо смешать опилки с глиной в соотношении 10:1, и перемешать.

- Потом в эту смесь наливают воду. Воду необходимо наливать много до того времени, пока смесь не станет однородной массой. Все это опять перемешивается. Следует размешивать кропотливо, дабы глина умеренно распространилась по всему объему опилок. В неприятном случае брикеты получатся рассыпчатыми.

- Сейчас приступают к процессу формовки. Для этого могут применять обрезки труб, старенькые ненадобные кастрюли, емкости, ящики. Безупречным вариантом считается ящик. Кстати, форму изнутри его рекомендуется проложить бумагой.

- Сейчас можно вынести брикеты на открытый воздух и сушить на солнце.

В случае если остаются лишняя макулатура, люди сдают их в компании, которые занимаются переработкой. На вырученные средства в любом случае нереально приобрести горючее. Зато из самой макулатуры можно смастерить евродрова.

Установлено, что один килограмм макулатуры пылает, синим пламенем в протяжении два часов и выделяет много энергии. Также бумага может быть применена в качестве связывающего материала в процессе производства евродров из опилок заместо глины.

- Поначалу необходимо приобрести огромное количество макулатуры, и измельчить. Измельчение бумаги нелегкий процесс. Она должна быть размельчена в куски размерами в два см×2 см. Можно пользоваться комбайном.

- Сейчас всю эту бумагу кладут в емкость и заливают теплой водой. Необходимо прождать некоторое время, пока смесь не станет полужидкой.

- Сейчас лишнюю воду выливают, а оставшуюся смесь необходимо разлить по фирмам.

- Сейчас, когда вся жидкость выйдет, их вытаскивают и сушат.

Схема пресса

Если изготовка евродров идет в домашних критериях, то можно пользоваться простым прессующим устройством. Это устройство состоит из емкости, в которую кладется смесь и поршня, который нажимает эту смесь сверху. Так происходит смесь.

В индустрии различают три вида пресса:

- Гидравлические прессы. Производительность таких прессов составляет одна тыща 500 брикетов в час. Они работают на базе 3-х гидравлических поршней, которые работают при помощи насосов, присоединенных к электроэнергии. Достоинства таких прессов следующие:

- Электроэнергия тратится в наименьшем количестве.

- Нет необходимости в том, дабы устанавливать в систему приспособления для удаления дыма.

- Высочайшая производительность и мгновенный пуск.

- Высочайший уровень пожаробезопасности.

- Ударно-механический пресс. Этот аппарат представляет собой горизонтальное устройство, в которое при помощи специального шнека вводится фракция. Потом при помощи ударно-поступательного движения поршня происходит измельчение. Готовые блоки выводятся наружу. Представители этого типа очень требовательны к сырью — сырье должен быть однофракционным, а влажность должна быть не больше 12%.

- Шнековые прессы. Процесс работы таких прессов можно обрисовать так: поначалу в особом бункере идет размешивание фракции с помощью ворошителя. Потом эта фракция передается в другую камеру, где она обжигается и прессуется. Из-за обжига поверхность евродров становится темной и плотной. Готовые брикеты выводятся наружу.

Прессы этого типа имеют ряд недочетов:

- Завышенное потребление электричества.

- Нередко приходится подменять шнек, который занимается подачей фракции в камеру обжига.

- После прессования придется охлаждать брикет.

Как стало понятно, евродрова представляют собой хороший вариант для отопления, так как он обладает огромным количеством плюсов по сопоставлению с минусами Евродрова можно выполнить без помощи других, но можно и приобрести. Также в ближайшее время создание брикетов становится для многих людей мыслью малого бизнеса.